Метаданни

Данни

- Включено в книгата

- Година

- 1988 (Пълни авторски права)

- Форма

- Научнопопулярен текст

- Жанр

- Характеристика

- Оценка

- 5 (× 2 гласа)

- Вашата оценка:

Информация

- Сканиране, разпознаване и корекция

- ckitnik (2013)

Издание:

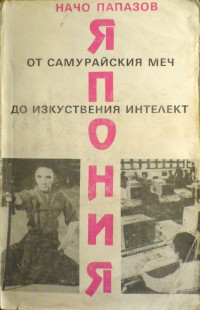

Начо Папазов. Япония от самурайския меч до изкуствения интелект

Първо издание

чл.-кор.: Ангел Ангелов

Рецензенти: Румен Сербезов

Редактор: Димитър Попиванов

Художник: Димитър Паунов

Художествен редактор: Радина Цанева

Технически редактор: Станка Милчева

Коректори: Ася Славова, Галина Гандева

Дадена за набор ноември 1988 г.

Подписана за печат декември 1988 г.

Излязла от печат януари 1989 г.

Печатни коли 34,5 Издателски коли 28,98

УИК 30,5 Формат 32/84/108 Тираж 35 200

Поръчка 2171

Цена за мека подвързия — 2,52 лв.

Цена за твърда подвързия — 3,21 лв.

Издателство на Отечествения фронт ДП „Д. Благоев“ — София

История

- — Добавяне

Мълчаливата епопея на качеството

Високата производителност на труда е една от „опорните точки“ на японското „икономическо чудо“. Една, но не и единствената… Защото да произвеждаш повече и да произвеждаш по-евтино само по себе си не е достатъчно, за да имаш успех на пазара. Трябва да има и купувач, който да е удовлетворен от качеството на стоката и да плати за нея. В противен случай високата производителност остава предпоставка, която не е реализирана като икономически резултат.

След войната Япония се сблъска на практика с този остър проблем, който за нея се превърна в проблем на живот и на смърт. Японците бързо осъзнаха, че пазарният успех е непосредствено зависим от качеството на стоките, които се предлагат, защото привлекателните стоки винаги намират купувачи. Нещо повече, те почувствуваха на собствения си гръб, че ако радикално не подобрят качеството на продукцията, за тях няма „място под слънцето“ както на международния, така и на вътрешния пазар.

За Япония нямаше друга алтернатива освен да насочи усилията си към решаване на проблемите на качеството. И то да ги реши във възможно най-кратък срок. А щом пред японеца има ясно формулирана задача, рядкост е той да не я реши с успех. И Япония не само реши тази задача, но постави началото на „мълчаливата епопея“ на качеството. Мълчалива, защото качеството говори само за себе си.

По какъв начин японците стигнаха до главозамайващите си успехи в областта на качеството? Как успяха да го превърнат за своите конкуренти в „японски синдром“, който и днес продължава да отнема от съня, от спокойствието и… от доходите им?

Разгледан от тези позиции, проблемът за качеството в страна като Япония буди много размисли и твърде поучителни изводи.

До Втората световна война японските стоки наводняваха световните пазари с незавидната слава за лошо качество, ниски цени и нетрайност. Как се получи така, че само за четири десетилетия след войната марката „Made in Japan“ (Направено в Япония) се превърна в синоним на високо качество, надеждност и конкурентоспособност? Това не е реторичен въпрос, а желание за надникване в една от тайните на „японското чудо“. Целта е да се направят сравнения и да се извлече опит, който, макар и японски, би могъл да се прилага съобразно конкретните условия. Още повече, че в днешния ден изискванията на консуматорите са толкова динамични, че принуждават производителите да мислят и да действуват не с дни и с месеци, а с години напред.

Притиснати от конкуренцията, японците първи почувствуваха, че качеството се е превърнало в „ключов“ проблем и за производителността на труда, и за ефективността на производството, и за техническия прогрес, и за успеха на пазара. За практическото решаване на проблема обаче, беше необходимо висшите ръководства и в икономиката, и в политиката да разберат, че качеството ще открие за Япония магистралата към бързия напредък. Налагаше се следователно да се научат да го планират, контролират и осигуряват на всички равнища и във всички сфери на живота.

В обстановка на разруха и възстановяване след войната, главното бе количеството, а въпросите на качеството оставаха настрана. Именно през този период далечна Япония влезе в близки контакти с индустрията на САЩ и на Западна Европа, запозна се с тяхната система на стандартизация и методи на борба за високо качество. Старото американско оборудване бе много по-производително от японското и се купуваше масово във възстановителния период. Окупационните власти привличаха за ремонт и поддръжка японски компании. Такива сделки за японците бяха „манна небесна“ през ония „гладни години“, но изискваха твърда гаранция за качеството на основа на американските военни стандарти.

Поставяйки задачата за коренно подобряване на качеството, японското правителство още от първите години след войната проведе съответна икономическа политика, съсредоточавайки вниманието си върху организацията, обучението и законодателните мерки за осигуряване на високо качество. Тези правителствени мерки не само стимулираха, но и сурово санкционираха производителите.

Държавното стимулиране на вноса на най-нова техника и технология, общонационалните образователни програми, финансирани от държавата, и редица други мерки дадоха възможност на компаниите при значителна икономия на собствени средства да закупуват оборудване, което позволява да се произвежда с високо качество и да обучават персонала си по най-прогресивните методи за неговото осигуряване. По-нататък: въвеждането на общодържавна система за стандарти, закони за стандартизация и „знака за качество“ създадоха солидна основа за усъвършенствуване на метрологичната система, за разработване на съответни отраслови и вътрешнофирмени стандарти, без които не бе възможно създаването на известните вече системи за качество. Особена роля изигра и суровият, в много случаи жесток контрол върху експортната продукция, както и редицата други фискални и законодателни мерки, създаващи натиск за въвеждане на богат арсенал от най-съвременни методи за управление на качеството.

Макар че в литературата създаването на първите японски стандарти датира от началото на 20-те години на века, по същество в страната не е действувала истинска стандартизация.

През 1945 година се създава Японската асоциация за стандартите. Тя се заема с изучаване и популяризация на американските методи за стандартизация и качество. През 1949 г. е приет закон за промишлената стандартизация.

Чрез този закон за първи път са въведени държавни стандарти за промишленото производство в цялата страна. В основата на закона са залегнали американските военни стандарти. Тогава е създаден Държавен комитет по стандартите, чиято главна задача е координацията и организацията на метрологичната служба, в това число периодичната атестация на изделията и преоценката на стандартите. Тогава влиза в действие системата за атестация на изделията и даване оценка „К“ — знак за качество.

За 15 години след приемането на Закона за стандартите, до 1973 г. са създадени повече от 8 хиляди групи различни национални стандарти, а над 1000 вида промишлени продукти са получили знака за качество „К“.

Само година след капитулацията, с помощта на държавата, в Япония се създават две важни организации: Съюз на японските учени и инженери и Японската асоциация по стандартите, която в национален мащаб координира работата по стандартите и метрологията. Както в СССР има ГОСТ (държавен стандарт), в САЩ (ASA) — Американска асоциация по стандартите, във ФРГ и в ГДР (ДИН) — Дойче индустриале норме, така и Япония си има своя ЯSA — Японска асоциация по стандартите. За България инициалите са (БДС) — Български държавен стандарт.

Японските компании нямаха богатите традиции на Запада в производството на стандартна и качествена продукция. Затова първата задача беше да се обучи персоналът на челните и най-ефективните методи на контрола и осигуряването на качеството. Разходите, необходими за обучението, не бяха по силите на компаниите. Държавата поемаше всичко. А това бяха многобройни най-различни курсове и форми на обучение. До 1945 г. японците не познаваха нито подборния, нито математико-статистическия подход за проверка на качеството.

Обучението по контрола на качеството се разшири бързо (курсове, семинари, лекции, школи и т.н.). От 1949 г. обучение по методите за управление на качеството беше въведено и в средните училища. Днес в повече от 25 ВУЗ има факултети и направления, където готвят специалисти с профил по качеството. В някои известни ВУЗ не е рядкост по проблем „качество“ да се защищават и кандидатски дисертации. Всяка година японските ВУЗ подготвят над 3 хиляди души висококвалифицирани специалисти по качеството. Печатат се много книги, издават се специализирани периодични вестници и списания, провеждат се курсове за обучение по радиото и телевизията.

С масовия внос на лицензии и на нови технологии японците усвояваха новите методи за производство, а заедно с тях възприемаха и американските и европейските форми на управление на качеството.

На третия общо японски симпозиум по качеството проф. Т. Тагучи, един от тогавашните ръководители на общодържавната инспекция по качеството, изтъква, че няма смисъл да се констатира само процентът на брака, защото той не може да повлияе на качеството на стоките. Все по това време държавата започва да отделя много сили и средства, за да осигури високо качество на експортните стоки. Още през 1948 г. бива приет закон за контрол на експорта, който през 1957 г. е преработен и утвърден като „Закон за експортните операции“. Докато през 1957 г. в него са били включени 181 наименования на стоки за износ, към 1972 г. техният брой надхвърля 500. В средата на 70-те и началото на 80-те години на инспектиране се подлага над 50 на сто от японския експорт.

Японската марка започва не само да вдъхва доверие и симпатии, а и да завладява все по-широки пазари, като безапелационно измества своите конкуренти. За да се стигне до днешния ден, когато едва ли има кътче в света, където японските стоки да не са познати, а тяхното качество да не говори само за себе си.

В областта на качеството Япония извърши истинска революция. Много е писано и много ще се пише за тази революция. Иска ми се обаче да споделя с читателя мнението си за движещите сили на японските успехи в качеството, да изтъкна по-ясно онова, което е и вероятно ще си остане „японско“ в тази насока.

Струва ми се, че японците първи осъзнаха значението на качеството за развитието на икономиката. С това те изпревариха основните си конкуренти в Западна Европа и зад Океана, „узряха“ преди тях за сложните проблеми на съвременността и на бъдещето. Следователно в Япония за първи път проблемите на качеството и неговото управление придобиха характера и измеренията на остра социална потребност за цялото общество. Тази потребност настойчиво изискваше да бъде удовлетворена и по-рано или по-късно това щеше да стане.

В САЩ и в Западна Европа по това време проблемите на качеството оставаха „в сянка“. Преобладаващата част от производителите считаха, че технологичният приоритет е достатъчен, за да им осигури ако не вековни, то поне непоклатими в обозримо бъдеще господствуващи позиции на пазара. А по това време именно там се зараждаха новите концепции за управление на качеството, които бяха посрещнати с равнодушие и самодоволна безотговорност. На най-добрите учени в тази област, поставени в родината си (САЩ) пред алтернативата да се задушат заедно със своите концепции, не оставаше нищо друго освен да отидат там, където се нуждаят от техните услуги. И те поеха пътя към далечната „страна на изгряващото слънце“, за да обезсмъртят своите имена чрез нейните завидни успехи. Между тези учени не мога да не посоча легендарните вече Деминг и Джуран — и двамата американци, и двамата с неоценими заслуги за японското „чудо“ в областта на качеството.

И в борбата за високо качество, както във всичко друго, японците тръгнаха по свои, японски пътеки. Те приеха новата философия за качеството, но не спряха дотук, а я доразвиха и „пояпончиха“. Те органично „втъкаха“ качеството в пъстрия килим от традиция и съвременност. Нещо повече, те успяха да превърнат качеството в мотив и модел на поведение на всеки — от работника до президента на компанията, в мерило за самореализация на личността, в цел за бъдещето и в дълг за настоящето, в „чисто“ японска гордост и „чисто“ японски срам… Може би затова опитите механично да се пренася японският модел в управлението на качеството често завършват с неуспех.

Така Япония постави началото на мълчаливата епопея на качеството. Сега американските бизнесмени с носталгия си спомнят за казаното преди повече от 25 години от видния специалист в областта на качеството, професор от Нюйоркския университет Дж. Джуран. След дълго изучаване на японските компании той дошъл до извода, че през следвоенните години в тази страна е „извършена истинска революция в качеството“. Предсказаното от Джуран, че през 80-те години промишлената продукция на японските компании по равнище на качество ще заеме първо място в капиталистическия свят, се сбъдна.

Когато в края на 50-те години американецът Едуард Деминг разработва идеята за създаване на цялостна система за осигуряване на високо качество, той не получава подкрепа в собствената си страна. Тогава решава да посети Япония и там да демонстрира идеите за „бездефектна продукция“.

Деминг разказва, че след пристигането си в Япония сякаш се озовал в различен свят. В САЩ той предлагал идеята си на отделни фирми и на държавни организации, но не получавал разбиране. Организирал цикъл от лекции. Посещението било предимно от третостепенни служители. Липсвали представители на държавната администрация.

Когато Съюзът на учените и инженерите в Япония организирал встъпителната му лекция, натъкнал се на нещо „неописуемо“. Залата била изпълнена. На първите редове седели президенти на най-известни компании, отговорни служители от Министерството на външната търговия и индустрия, представители на асоциации и университети.

По-нататък Деминг си спомня: „Аз се почувствувах извън себе си. Пред мен бе щабът на икономиката на Япония, седнал чинно с разтворени тетрадки, като че започва първи клас в училище. А това бяха хора с огромен опит в управлението и икономиката, с висока обща и специална култура. В тяхната дейност качеството не е било на второстепенно място“.

Някога 85-годишният Деминг, говорейки пред 600 японски бизнесмени и чуждестранни наблюдатели, апелира: „Пазете се от отровата, която може да дойде от недобре проучената практика в западния свят и от стила на управление, който разори Запада…“

Днес най-престижната награда за качество в Япония носи името на Едуард Деминг. През февруари 1985 г. бе отбелязана 35-та годишнина от нейното учредяване.

Идеята на Деминг, възприета широко в Япония (за нея ще стане дума по-нататък), изисква качеството да се поддържа през целия процес на производството, а не да се оценява чрез закъснели инспекции… Качеството не трябва да се разглежда просто като елемент на готовата продукция, а много по-широко — тотално. Това означава: подбор на идеята, нейното изследване, проектиране и конструиране, производство, себестойност, условия за доставка, надеждност или навременен сервиз, безопасност и висок морал на служителите в рамките на една компания. В последните години във връзка с увеличаване броя на изделията за трайна употреба все по-голяма роля започва да играе не тяхната продажна цел, а „стойността на пълния им жизнен цикъл“.

Както правилно отбелязва Ичиро Мияучи, консултант по проблемите на качеството, ако една продукция е качествена и конкурентоспособна, но не се спазят условията за доставка — време и място, желано количество и опаковка, трудно може да се каже, че потребителят е удовлетворен. А в крайна сметка качеството трябва да отговаря на изискванията на консуматора.

Успехите на Япония в областта на качеството са резултат на комплекс от специални мерки на държавномонополистическото регулиране и целенасочената политика на фирмите. Между основните фактори нека споменем още веднъж радикалното обновление на основния капитал за сметка на внедряването на най-съвременна техника и технологии; системното изучаване на най-новите теории и практики за качеството в света; създаването, развитието и ефективното използуване на държавната система за стандартизация и контрол на качеството особено на експортната продукция; организационните мерки за преустройство на фирменото управление — създаване на комплексни системи за управление на качеството, мерки за ефективна организация на производството, за подготовка и мотивация на персонала.

„Японските компании в много случаи не превъзхождат нито американските, нито своите конкуренти от Западна Европа в области като научните изследвания — равнището на техниката и технологията на промишленото производство. В областта на организацията на труда и мотивацията на персонала обаче японците използуват такива методи, които им дават възможност да постигнат по-висока производителност и качество на труда — пише А. Н. Курицин.

Именно тези методи и особено японските специфични форми, които получиха названието «кръжоци за контрол на качеството» привличат постоянно вниманието и стават все по-популярни не само в САЩ, но и по целия свят.“

По инициатива на смесения Българо-японски комитет за икономическо сътрудничество и благодарение съдействието на неговия дългогодишен председател на японската част Хироки Имадзато (вече покойник) през 1982 г. в София се проведе българо-японски семинар по управление на качеството. В семинара взе участие създателят на японската версия на теорията и практиката за управление на качеството проф. д-р Каору Ишикава. Той е всепризнат експерт по качеството в света, дългогодишен председател на световната асоциация по качеството, професор по теория на качеството в Токийския университет и ръководител на Института по технология.

Тъй като Ишикава-сан както в лекцията, така и в отговори на въпроси и в лични разговори изложи същността на своите виждания, ще ми се тук да ги използувам по-широко и подробно.

Приятелят на моя приятел е и мой приятел. Така се случи и с Ишикава-сан, който бе добър приятел на г. Имадзато, горещ привърженик на японо-българското сътрудничество. Имадзато бе човек с особен манталитет — японец във всички фибри на душата и сърцето си, но и с качества на европеец. Сред света на бизнеса в Токио бе известен с прозвището „вълк-единак“. Надарен организатор, с вродена предприемчивост и готовност да поема риск, да се „хвърля“ на големи идеи и да ги реализира, за което ще разказваме на друго място.

Когато се запознах с проф. Ишикава, при разговори по повод на качеството, а и при други случаи той обичаше да повтаря една любопитна история: в навечерието на войната гледал западен филм. Главният герой затичал след любимата си към банята и се опитал да отвори вратата. Бравата обаче се счупила и той извикал „японска ми ти работа“! Споменът за този случай го „вбесяваше“. „От този момент — казваше проф. Ишикава — аз се заклех свещена цел на живота ми да стане превръщането на японското производство в символ на високо качество, надеждност и конкурентоспособност!…“

Но да се върнем към същността на теориите за управление на качеството на Каору Ишикава. Разбира се, не всичко в тях носеше белезите на оригиналността. Той се беше заел да изучи, а след това да усъвършенствува, доразвие и приложи идеите на американците Деминг и Джуран. Така че не е преувеличено, ако се каже, че Ишикава създава своята теория за управление на качеството, като стъпва на раменете на двамата американци, съобразявайки се с японската действителност. Той често повтаряше: „Не бива нещата да се пренасят механично. Трябва да се вземат предвид културата, традициите, равнището на образованието, психологията и взаимоотношенията както в обществото, така и в производството“.

„Исторически е установено, пише Ишикава, че началото на осигуряване на качеството започна с въвеждането на подходящи и достатъчно на брой проверки на изделията. Излишно е да се споменава, че такива проверки са необходими най-вече за откриването на дефектните изделия. В Европа и в Съединените щати има много предприятия или компетентни правителствени служби, чиито «контролни системи» са изградени на основата на етичната презумпция за лошата човешка природа и затова упорито защитават независимостта на проверките. Те разглеждат осигуряването на качеството като извършване на изтощителни проверки с убеждението, че никой не знае кога едно предприятие, по-специално производството, ще работи лошо. Ето защо в Япония на контролиращия персонал в някои европейски и американски предприятия се гледа като на излишни хора, които намаляват производителността и са необходими само за бракоделците и за откриване на дефектите. Когато бракоделците и дефектите могат да бъдат отстранени, тогава отделът за контрол върху качеството е по-добре да се нарича «Отдел за осигуряване на качеството». Той би се състоял от значително по-малък брой служители и би се занимавал с усъвършенствуване на системата за управление на качеството.“

В Япония за осигуряване на качеството отговаря производственият отдел. Ето защо от доставчиците се изисква да гарантират надеждно качество. Ако даден доставчик не осигурява това, купувачът упражнява т.нар. „входящ контрол“ и го отстранява като контрагент. Щом обаче доставяната продукция в определен период покаже своята надеждност, входящ контрол не се провежда.

В предприятието производственият отдел осигурява качеството чрез самоуправление и самоконтрол, като изхожда от етичната презумпция за добрата човешка природа. Смята се, че производственият отдел и работниците в него имат необходимите качества щом са достатъчно образовани, обучени и възпитани.

Съвременните системи за управление и статистическият контрол на качеството в Япония водят началото си от края на 50-те години, когато осигуряването на качеството с приоритет на контрола беше изместено от управлението на качеството в хода на производствения процес. При него ударението се поставя върху навременния анализ на производството, управлението на производствения процес, използуването на контролни карти и др., вместо върху „извадковия“ контрол. Този подход намери израз в мотото: „Качеството се създава в производството“. Той беше последван от задълбочено изучаване на възможностите на производствения процес, което помогна те да се подобрят. Намаляха бракоделците и ремонтите, подобри се процентът на годните изделия, започнаха да се произвеждат високонадеждни изделия при по-висока производителност и по-ниски разходи, тоест при икономия както на ресурси, така и на енергия.

Управлението на качеството в Япония се провеждаше не само от отдела за технически контрол, но и от други отдели — конструкторски, производствено-технологичен, снабдителен, пласментен и нерядко в предприятията поддоставчици. Но и с прилагането на този метод качеството все още не бе съвършено. То не можеше по подходящ начин да се справи с условията и методите на експлоатация и с изискванията на потребителите. Изделията, които бяха конструирани несъвършено, не можеха да се превърнат в доброкачествени и бяха с недостатъчна дълготрайност.

Въз основа на разбирането, че осигуряването на качество не може да бъде постигнато само чрез управление на производствения процес, от втората половина на 50-те години японските предприятия започнаха да разработват и да създават нови изделия с осигурено качество.

На всеки от етапите на разработване, като се започне от формирането на идеята и планирането на новото изделие, конструирането, опитното производство и оценката-изпитание и се стигне до редовното производство и управлението на реализацията на пазара се осъществяват щателни проучвания. Така се роди принципът: „Качеството се създава при конструирането и в производствения процес“.

Естествено бе управлението на качеството да се осъществява в мащаба на цялата фирма, т.е. чрез пълноценното участие на всички отдели. Не само тези, които се занимават с изследването на пазара, планирането, конструирането и производството, но и отделите, занимаващи се със снабдяването, пласирането, обслужването, с компаниите — поддоставчици, и търговските магазини. Необходимо е участието на целия персонал и на всички служители, включително и на президента на компанията.

Докато президентът на дадено предприятие не разбере какво означава управление на качеството и не го вземе присърце, нищо няма да се получи.

„Ръководителят на най-високо равнище трябва активно да се занимава с тоталния контрол на качеството. Президентът непременно трябва да бъде обучен. За тази цел имаме специална програма от пет дни. Но това не е достатъчно. След това се опитваме да провеждаме общи събрания в цеха. Отначало президентът се научава да бъде сред работниците и особено да не се ядосва. Не трябва президентът да избухва, когато му се казват неприятни истини“ — пише Каору Ишикава.

Паралелно с интензивното разработване на новото изделие се осъществява управление на качеството в хода на производството, при това с приоритет, както и цялостен контрол върху изделията, когато се проявят дефекти.

Каору Ишикава е категоричен, когато изследва разликата в социалните условия в Япония и в Запада (САЩ, Европа).

„Когато след Втората световна война от Европа и САЩ управлението на качеството беше пренесено в Япония — пише той, — ние, японците, разсъждавахме по следния начин:

1. Физиката, математиката, химията, машинното инженерство, електроинженерството и други трябва да бъдат всеобщо разпространени. Те са еднакви по език и съдържание навсякъде по света.

2. В областта на управлението, в това число и управлението на качеството, директното пренасяне и въвеждане на европейските и американските методи би могло да доведе до неуспех. Тогава беше счетено за необходимо японците да вземат под внимание разликата в социалните условия и националните традиции в Япония, Западна Европа и САЩ и да развият японски начин за управление на качеството.

Резултатите от нашето изследване на тези разлики са обобщени в 14 пункта (ние ги редуцираме на 12 (бел. на автора).

| ЕВРОПА/САЩ | ЯПОНИЯ | |

| 1. Професионализъм (тясна слаб по предприятия специализация) | силен | слаб |

| 2. Профсъюзи: | по отрасли, по занятие | по предприятия |

| 3. Елитарно съзнание на университетските възпитаници | силно | не така силно |

| 4. Тейлорова система | силно | слаба |

| 5. Система на работната заплата | според ефективността | по старшинство |

| 6. Текучество | високо | минимално, работа в една фирма цял живот |

| 7. Религия | християнство, с оглед на злата човешка природа | будизъм и шинтоизъм, с оглед на добрата човешка природа |

| 8. Азбука | латинска, славянска | йероглифи |

| 9. Образование | различни степени и форми | масово обществено образование и развито обучение в рамките на предприятието |

| 10. Раса | многорасови | единна раса |

| 11. Отношения с поддоставчиците | враждебни в зависимост от случая; 50% коопериране | взаимопомощ и дългосрочност в бизнеса; 70% коопериране |

| 12. Икономическа система | демократизиран и либерален, но старомоден капитализъм | либерална икономика с твърде силна намеса на държавата |

Вземайки под внимание гореспоменатите разлики, ние развихме японската система за управление на качеството — заключава Ишикава, като посочва някои нейни най-отличителни черти:

1. Управление на качеството в мащаба на цялата компания (комплексна система за управление на качеството).

2. Масово обучение по управление на качеството.

3. Дейността на кръжоците по управление на качеството (Наградата «Деминг», обследване от президента на компанията и др.).

4. Използуването на статистически методи (приложение в много голяма степен на компютри).

5. Усилия в общонационален мащаб за развитие на управлението на качеството. Инициатори са асоциации и предприятия. Извършва се от изследователски групи по управление на качеството, щабовете на кръжоците по качеството, комитети за провеждане месеци на качеството в рамките на компанията, на региона или в национален мащаб.“

Дейността на кръжоците по управление на качеството започна в Япония през 1962 г. и оттогава повече от 30 страни в света развиват такава дейност, вземайки за образец японските методи. Фундаменталните цели на тази дейност са следните:

1. Кръжокът по управление на качеството е малка група, която доброволно извършва съответните дейности по управлението в цеха, към който принадлежи.

2. Тази малка група, при дейното участие на всеки член, постоянно осъществява като част от комплексното управление на качеството в компанията саморазвитие и взаимопомощ, управление и подобрения в цеха, използувайки методите за управление на качеството.

3. Основната идея в дейността на кръжоците по управление на качеството според техния създател К. Ишикава е преди всичко:

— да помагат за подобряване и развитие на предприятието;

— да се създава атмосфера на взаимно уважение и взаимопомощ, като се изгражда здрава производствена единица, в която е приятно да се работи;

— изявяване на човешки способности и евентуално разкриване на безгранични възможности.

Презумпцията е, че често причините за ниско качество или за слаба производителност невинаги могат да се знаят от всеки работник, инженер или управител. Затова груповият подход на анализ и отстраняване на тези причини винаги е по-ефективен.

Дейността на кръжоците е постоянна. Тя не престава с решаване на един или друг проблем. Напротив, членовете им съвместно с инженерите и менажерите изучават непрестанно технологията на производството и управлението, търсят нови пътища за подобряване на качеството и увеличаване на производителността. Тяхната главна цел е оптимизиране на производствения процес в най-широк смисъл.

Обикновено кръжокът се състои от 6–12 души, които се организират доброволно, като по взаимно съгласие се събират понякога в работно и понякога в извънработно време. Според японски източници в кръжоците по качеството участвува всеки десети човек от общия брой на заетите. През 1962 г., когато започва „движението на кръжоците (групите) за качество“, техният брой е бил 1000, а за 1985 г. той вече надхвърля 300 хиляди в това число и в търговията. Интересно е, че кръжокът се регистрира към съответното регионално, а след това и в централното отделение на кръжоците в Съюза на учените и инженерите в Япония. Веднъж създаден, кръжокът започва да действува, без да се чака официалната регистрация.

Разбира се, в пълно съответствие и в духа на социалната демагогия кръжоците в Япония се рекламират и като форма за участие на персонала в управлението, като по този начин се премълчават острите проблеми на капиталистическата експлоатация и увеличаващата се норма на принадена стойност.

В хода на изучаването на японската система за управление на качеството имах възможност да разговарям с много специалисти. Интересно е писмото, което получих през декември 1976 г. от Т. Номура, директор, генерален ръководител на инженеринговия отдел на гиганта в областта на текстила и текстилната техника фирмата „Тейджин“. Ще се опитам най-кратко да предам съдържанието на това писмо, посветено на разбирането на Т. Номура по проблемите на качеството. Той излага схващането си за подобряване на качеството и опита си като ръководител на производствения отдел на завода на фирмата в гр. Матцуяма.

„Откровено казано, ние в онова време много страдахме от лошото качество — пише той. — Най-напред искам да подчертая, че не можем да произвеждаме високо качество само чрез поощряване качественото производство…

В основата на моята концепция за качествен контрол поставям:

1. Подобряване и развитие на собствена оригинална технология.

2. Подобряване на операциите, които ще ускорят създаването на собствена технология.

Моето схващане за качествения контрол:

— Ясно и точно определяне причините за нарушаване на качеството. Ако не определим ясно причините, дефектите ще се повтарят. Трябва да се контролира предотвратяването на недостатъците вместо да се губи време за отстраняването им.

— Да не се крият причините за дефектите. Тъй като процесът на производството на химични влакна е сложен и дълготраен, свързан с много машини и съоръжения, понякога е трудно да се открие истинската причина.

— Качеството трябва да се гарантира на всеки етап на производството. Това означава, че всеки работник или група трябва да гарантира качеството на междинното производство.

— Проверката е гаранция за доверието. За ръководителите е много важно техният щаб да наблюдава възловите операции и да има собствена информация. Същото се отнася и до информацията от консуматорите. Съгласуването с тях е изключително важно както за качеството, така и за разширяване на пазара.

— Провеждане постоянна кампания за високо качество, като се поощрява движението в духа на казаното дотук под мото: «постигни най-доброто», което е много близко или подобно на движението «нула дефект».

В резултат на това ние постигнахме големи успехи. Компанията получи наградата «Деминг» още в 1961 г.

В заключение, както споменахме, резултатите от качествения контрол много зависят от политиката и отношението на ръководството — от най-висшето до най-нисшето. След като усъвършенствувахме съгласуваността и взаимната информация между всички звена на компанията, подобрихме качеството и конкурентоспособността.

Накрая, моля да ме разберете правилно, бих желал да ви препоръчам: «контролът чрез плана» е всемогъщ. Нужно е да има нещо плюс «Алфа».

Искрено вярвам, че ще постигнете големи успехи във вашето движение за високо качество…“

За успехите на Япония в областта на качеството спомага и съзнателното насочване на националната икономика към експортна експанзия в условията на непрекъснато ускоряване на научно-техническия прогрес.

Изискването за високо качество на промишлената продукция, както и на всички резултати от стопанската дейност, понастоящем е превърнато в основен принцип на японското производство. Поддържането на възможно най-високо и изпреварващо качество и надеждност на промишлената продукция се приема в Япония като неоспоримо изискване. То е въпрос на национален престиж вътре и вън от страната. Обратно — ниското качество и особено произвеждането и предлагането на дефектна продукция са равнозначни на пилеене и осъдително унищожаване на национални икономически ресурси.

Разсъждавайки по изложеното дотук, се получава впечатление, че сякаш японците са си поставили за цел да постигнат съвършеното! И наистина те смятат, че съвършенство може да се постигне, поставят го като цел и активно се стремят да я реализират. За това говорят много факти.

Повечето от заводите в САЩ (и не само там) са създали за произвежданите части т.нар. нива на приемливо качество (НПК). Едно НПК (допуск) 1 на сто означава, че при един дефектен на 100 детайли, качеството е приемливо. Докато качеството остава в рамките на НПК, не се предприема нищо. В Япония идеята за приемливо ниво на дефекти категорично се отхвърля. Единственото приемливо ниво е „нула дефекти“.

Разбира се, японците не са постигнали съвършено качество, нито пък съвършенство в някоя друга област — в развитието няма предел и затова тяхната цел е непрекъснато усъвършенствуване. Кръжоците по качество са само един пример за това.

Друг уникален подход е преднамереното създаване на затруднения в производствения процес чрез системно намаляване на производствени запаси или на работници, т.е. поставяне предприятието в „екстремни“ условия. Така се разкрива слабата брънка в системата и се предоставя възможност на работещите да проявяват своя творчески талант за решаване на проблеми, като подобряват непрекъснато ефективността и качеството на производствения процес. Според японците предприятието е научно-производствена лаборатория, в която работниците се стремят към все по-оптимален начин на производство. Целта им е във всички области да се постигат колкото се може по-значими стратегически промени, а не частични подобрения спрямо работата през предходната година.

Както се вижда, в основата на японската концепция стои идеята, че отговорен за качеството е този, който участвува в производството в най-широк смисъл. Това е т.нар. „качество при източника“, което изисква работникът сам да извършва контрол и да има право да спре цяла производствена линия.

При такава система на работа пропуските се откриват и коригират незабавно преди да бъдат произведени големи количества дефектни части. За да се засили още повече отговорността за качеството, японските работници са обучени да извършват сами поддръжката и настройката на машината, на която работят, докато почти навсякъде в света това се прави от специалисти по поддържането и настройката.

Интересна последица от концепцията за „качество при източника“ и от оригиналния възглед на японците изобщо е становището, че „дефектът е богатство“. На пръв поглед това изглежда несъвместимо с описаните вече становища. Японците обаче смятат, че намирането на дефектната част (при източника) означава, че са открили пропуск в тяхната производствена система и имат „златна“ възможност за окончателно и навременно отстраняване на този пропуск, гарантирайки с това по-малко дефекти в бъдеще.

Какъв е резултатът от тези уникални отношения към качеството? Преди всичко изглежда доста неефективно да се спира производството всеки път, когато се открие дефектна част. Това е така, но когато дефекти се срещат често. В Япония обаче поради стремежа към непрекъснато подобряване дефектите са редки. Докато на практика в други страни те се броят на сто или на хиляда, в много японски заводи един дефект се отнася вече към милиони продукция. Загубеното време поради спиране на производството е многократно компенсирано от намаления персонал за поддържане, настройване и качествен контрол; от икономиите, че не се произвеждат големи количества дефектни части, които трябва да се бракуват или да бъдат подложени на скъпа преработка; от постигнат в резултат на това подобрен производствен процес и от положително влияние, което високото качество оказва на самото работно място.

Методите за контрол, използувани в японските заводи, са прости и ефективни. Пример в това отношение е системата за контрол КАН/БАН. „КАН/БАН“ означава карта и в нея се описва системата за контрол на производството. Разработена е в „Тойота“ и има за цел внедряване в процес, продукт и методическа организация „точно на време“. Когато един работник произведе палета с части, той поставя карта КАН/БАН. Когато палетата е необходима на следващото работно звено, негов работник я взема, сваля картата и я закачва на определен стълб, а пълната палета откарва в своя участък. Картата на стълба е указание, че е необходима друга палета с детайли.

Когато на стълба няма карти, работникът почиства своето работно място или извършва работа по поддръжка на машините. Никакви сложни графици, пускане на наряди или диспечерски системи не са необходими: само една карта и един стълб. Просто, но ефективно. За японците „простотата“ преминава в ниски разходи и висока надеждност.

Начинът, по който са подредени и разчетени производствените машини, има много важно значение в общия сценарий на японската промишленост. Тук, както и навсякъде, е онагледен един идеал. Най-ефективната форма на производството е непрекъснатата, т.е. поточната, характерна за преработващите промишлености, както е например в химическата, където материалите буквално текат през производствения процес. Извън преработващите промишлености най-близко до непрекъснатото производство е производството на монтажната линия, която води началото си от Съединените щати и беше въведена по-късно и в Япония. Японците обаче не се задоволяват да използуват концепцията за производствена линия само в монтажни операции. Те са се опитали да я приложат върху всички видове производствени операции, включително и изработването. Целта е суровините да пристигат и да постъпват през една врата на предприятието, да текат в постоянен поток през производството и да бъдат експедирани като готови изделия от завода през друга врата, сякаш целият завод представлява една гигантска производствена линия.

Концепцията за постоянен поток от материали, течащ през завода, е основна цел и японците предприеха много мерки в тази насока. На първо място, те превърнаха навсякъде, където това е възможно, операциите в цеха (ако оборудването от един тип е групирано фактически на едно място) в циклични операции (щом оборудването е подредено в последователност, необходима за изработване на група от комплектуващи части). Противно на обичайната комплектовка в права линия японците предпочитат производствена клетка под формата на буквата „п“. Според нуждата могат да бъдат разположени различен брой работници, които да се движат заедно с обработвания детайл и да извършват различни операции на отделни работни места в клетката. Както вече споменах при тази комплектовка работниците трябва да работят на различни машини и поради това владеят няколко професии.

В литературата се посочват многобройни примери за категоричността на японските схващания и на практическите мерки в областта на качеството и продукцията. Ето някои от тях:

— Говорейки пред новопостъпващи млади кадри, директор на голяма японска фирма заявил, че смята допускането на нискокачествена продукция за по-тежко противообществено деяние от кражбата — откраднатото имущество продължава да има значението си в националната икономика, докато нискокачествената продукция е изцяло унищожено национално богатство, независимо дали е за сметка на производителя или на купувача;

— Голяма партида телевизионни приемници, произведени в клоново предприятие в Манила, Филипините, на японската фирма „Мацушита“, не отговаряла на фирмените стандарти за качеството. Във връзка с това заводското ръководство предложило телевизорите да се пласират на местния филипински пазар като второ качество. Централното ръководство на фирмата в Осака обаче наредило цялата партида да бъде изхвърлена в морето в присъствието на работещите в завода, след което проблем с качеството на продукцията повече не е имало. Идеята да се продава второкачествена продукция била оценена от ръководството на фирмата като опасен прецедент — у клиентите би се създало мнение, че „Мацушита“ може да произвежда и некачествено;

— Американски завод за цветни телевизори бил купен от японската компания „Сони“. Преди покупката на 100 приемника са извършвали средно 150 поправки на дефекти. Три години след поемането на ръководството от японците поправките на 100 телевизора спаднали от 150 на 4, а броят на висококвалифицираните работници, заети с отстраняване на дефектите, бил намален от 120 на 12 души. Разходите на завода за сервиз в гаранционния период спаднали от 22 на 4 млн. долара. Японските ръководители постигнали тези резултати при същия брой работници, след като проучили добре причините за допусканите дефекти. Мерките за подобряване на качеството били насочени главно към промени в конструкцията на телевизора, към смяна на доставчиците на компоненти, към подобряване на организацията на производствения процес и към решително повишаване на квалификацията на кадрите, чието текучество намалява от 30 на 1 на сто.

— Успехът на „Сони“, „Мацушита“ и други японски фирми в САЩ е напомняне, че по всяка вероятност в основата на поразителните постижения на японците в областта на качеството и производителността няма никаква „източна магия“. Както отбелязва един изследовател: „Проблемът на производителността и качеството не е толкова езотерична (скрита) истина, известна само на японците, колкото просто тайна на човешката… лоялност, привързаност към делото на фирмата, появила се благодарение на ефективната подготовка на кадрите, на идентификацията на личните им интереси с успехите на компанията, а най-просто казано на човешката връзка между подчинения и неговия началник“. Съществува обаче важна културна разлика, която очевидно спомага за развитието на производителността, произтичаща от условията на Япония. Както ни обясняваше един високопоставен японски ръководител: „Ние много се различаваме от останалия свят. Единственият ни природен ресурс е упоритият труд на народа“. Възприемането на обикновените хора може би е ключът за всичко.

— Японските управляващи постоянно говорят на работниците, че те, които се намират на предната позиция, познават работата по-добре от всеки друг… Преуспяващата компания много разчита на инициативата на отделните хора и групи по отношение нововъведенията и появата на творческа енергия. Отделният работник се използува до абсолютния предел на неговите творчески и производствени възможности… Организацията на творческите процеси, включвайки такива форми, като кутии за предложения, кръжоци по повишаване на качеството и други подобни, има вид на „органична“ и „предприемчива“ за разлика от „механичната“ и „бюрократичната“ организация.

— Група специалисти от „Дженерал Мотърс“ посетили техния главен представител в Токио, който продавал автомобили марка „Буик“. Салонът за продажба повече приличал на работилница. Когато го запитали на какво се дължи успеха му в продажбите, отговорил смутено, че това е цех за ансамблиране, където американските автомобили се разглобяват и отново се сглобяват, но вече по японските стандарти за качество.

По този повод си спомням, че в края на 70-те години в Токио си „проби път“ българският електрокар.

Проби си, но как? Всяка докарана през морета и океани машина бе разглобявана, съответно усъвършенствувана от японски и български работници и отново сглобявана според японските изисквания. И нашите електрокари се продаваха. Продаваха се, макар и с по-малка печалба. Нашият цех за „демонтаж и монтаж“ на български електрокари работеше усилено, за да ни спасява от загуби и за да „уйдисва“, както се изразяваха някои българи, на „претенциозните“ и „вманиачени“ на тема качество японски клиенти.

По японски данни дефектната продукция във Великобритания е на границата около 10 на сто, в САЩ и ФРГ е все още около 6 на сто. Японските предприятия са успели да достигнат до граница от 1–1,2 на сто. Както посочва списание „Шпигел“, бр. 1/1982 г., „това стана възможно в резултат на една едва ли не болезнена екзалтация за качество, обхванала всички заети особено в производствените предприятия, и на един почти неудържим устрем за новаторство“. Така в „Мацушита-електрик“, най-големият японски концерн по електроника, с годишен оборот близо 25 млрд. долара, всеки отделен работник е задължен непрекъснато да контролира собственото си качество. Който открие в производството дефектна част, не само може, но е и задължен да изключи веднага цялата поточна линия и да отстрани дефекта.

Докато в американски и европейски предприятия има назначени за това инспектори, които контролират производството, в японските предприятия това е колективно задължение…

В един от основните доклади на международния семинар по управление на качеството през 1981 г. в Стокхолм значителната разлика в качеството на продукцията на японските и на западноевропейските фирми се обяснява с различния подход за постигане на целта;

В ЯПОНИЯ:

Дългосрочно планиране с цел предотвратяване на дефектите.

Закупуване на комплектуващи изделия с ниска дефектност.

Провеждане на целенасочена политика за подобряване на качеството.

Договори за равнището на качеството по инициатива на доставчика.

Целта е качеството, а печалбата е следствие

В ЗАПАДНА ЕВРОПА:

Всекидневно разкриване на дефекти.

Закупуване на комплектуващи изделия на ниски цени.

Общи идеи за подобряване на качеството.

Договори за качеството въз основа на искания на купувача.

Целта е печалбата, а качеството е следствие.

Качеството на продукцията на японските фирми в много случаи надвишава изискванията на световния пазар. Например надеждността на комплектуващите елементи за цветни телевизори, изработени в Япония, надвишава около 10 пъти английския стандарт за качеството на същите елементи. В редица японски концерни, като „Сони“, „Мацушита“, „Хитачи“, „Тошиба“, „Комацу“ и др., за експортната продукция се прилагат по-строги стандарти отколкото например за изделията с военно предназначение в САЩ.

Ще бъде наивно обаче, а и твърде еднопосочно, ако успехите на Япония в качеството се разглеждат само като резултат от усилията на отделните фирми и компании. Споменатата вече „революция в качеството“ Япония постигна на основа на стройна организация и последователно държавно-монополистично регулиране. Японското правителство трябваше да проведе мерки, които осигуряват дълбока промяна на отношението на целия народ към качеството, да превърнат тази задача в общонационална.